Roboți, roboți și iar roboți. Așa arată uzina Dacia Mioveni, locul unde cei peste 10.000 de angajați produc zilnic până la 1.392 de mașini, în special modelele Duster, Jogger, Logan și Sandero, potrivit reprezentanților uzinei Dacia Mioveni. Reporterii Economedia au avut ocazia să vadă care este procesul prin care trec componentele unei mașini și până la produsul final. Așa cum este de așteptat, procesul este unul lung, de la presaj, sudură, până la montaj, unde mii de angajați lucrează cu ajutorul roboților.

Urmărește mai jos producțiile video ale Economedia:

- articolul continuă mai jos -

Uzina Dacia de la Mioveni în cifre, potrivit reprezentanților companiei:

- 1.392 vehicule/zi, maximul de 1.410 vehicule

- 65% dintre mașinile produse sunt Duster

- 25% dintre mașini sunt Jogger

- 10% dintre mașini sunt Logan și Sandero

- 87% dintre mașinile produse la uzina de la Mioveni merg către export

- Aproape 300 de roboți lucrează împreună cu personalul uman în departamentul Montaj

- Fluxul de date logistic este 89% automatizat, la anul odată cu lansarea noului Duster va ajunge la 90%

- Randamentul uzinei este de 98%

- În cadrul uzinei se asamblează 65,5 mașini pe oră

Angajații din departamentul montaj asamblează într-o zi aproape 1.400 de mașini

Vizita noastră în uzina de la Mioveni a început cu departamentul de montaj, care teoretic este ultima etapă privind asamblarea mașinilor. Aici lucrează 1,713 de angajați, care sunt distribuiți în mai multe ateliere: în total sunt șapte ateliere, iar 243 angajați lucrează în atelierul calitate, precizează reprezentanții uzinei.

Angajații asamblează într-o zi până la 1.392 de mașini (circa 65 de vehicule pe oră sau o mașină în 55 de secunde), iar maximul pe care îl pot atinge este de 1.410 vehicule. Linia de asamblare are o lungime de 1,2 km se întinde, unde se asamblează 172 de mașini simultan. În cadrul acestui departament, 65% din mașinile produse sunt Duster, 25% Jogger și 10% Sandero Stepway și Logan.

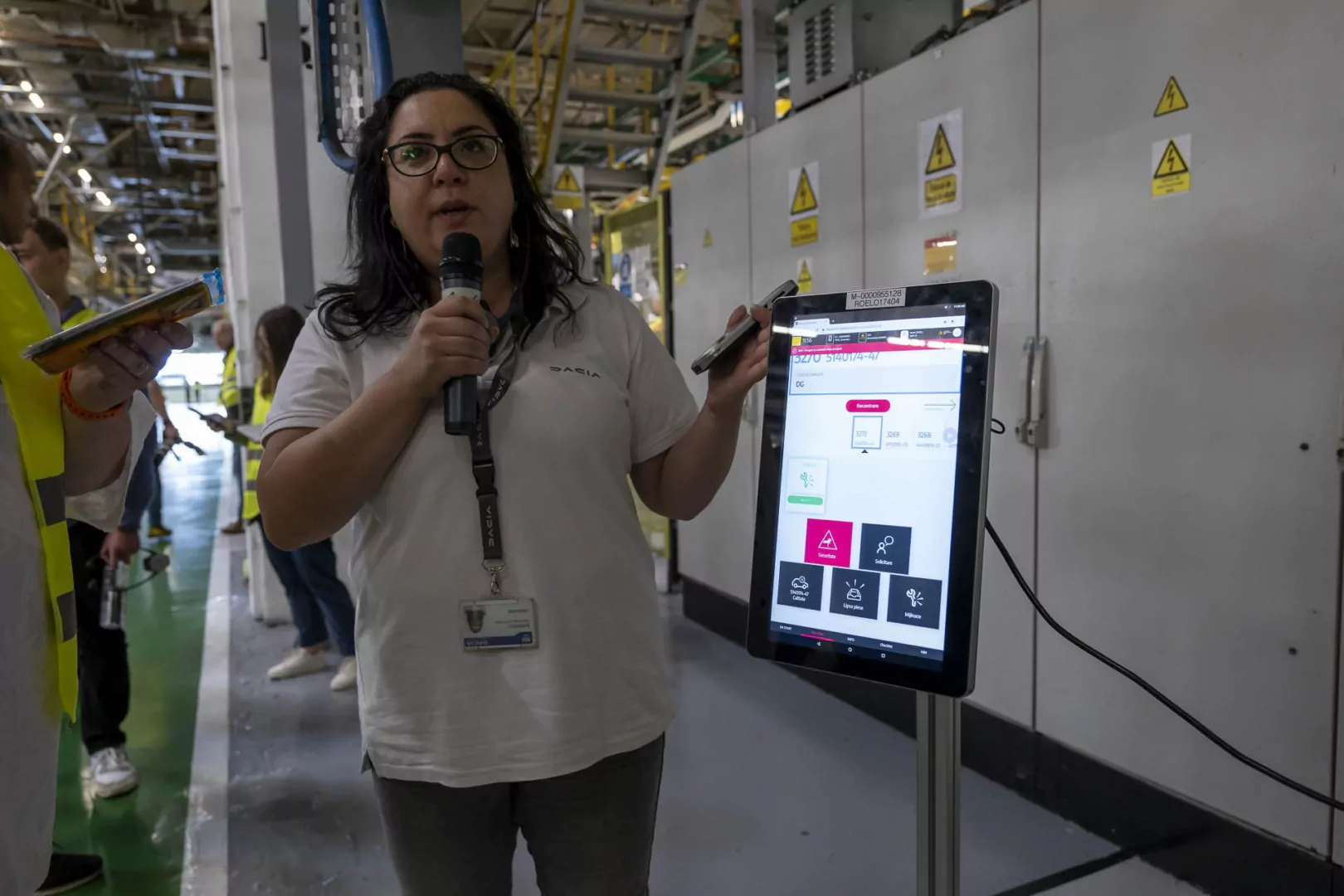

După ce mașina este asamblată, 243 de angajați din Departamentul controlul Calității Montaj Vehicul verifică meticulos ca toate finisajele să fie fără cusur. Aici intervine și rolul tehnologiei și anume a tabletelor la care are acces fiecare angajat: 80% din control este realizat cu ajutorul acestor tablete care dispun de mai multe funcții. În cazul în care sunt probleme de calitate, șeful de unitate poate vedea în timp real alertele. Cu ajutorul tabletei se pun acțiuni corective, iar după două ore responsabilul de verificare controlează dacă au mai avut loc probleme, care sunt apoi marcate cu roșu. Acest control al calității este verificat din două în două ore.

De asemenea, vehiculele sunt verificate și în „camera caldă”, timp de 15 minute, de către nouă operatori, pe două lunii. În cadrul acestui proces se verifică dacă mașinile sunt funcționale, aspectul exterior și interior, precum și la cel al funcționalității multimedia.

Brațele robotice care dau o mână de ajutor personalului uman

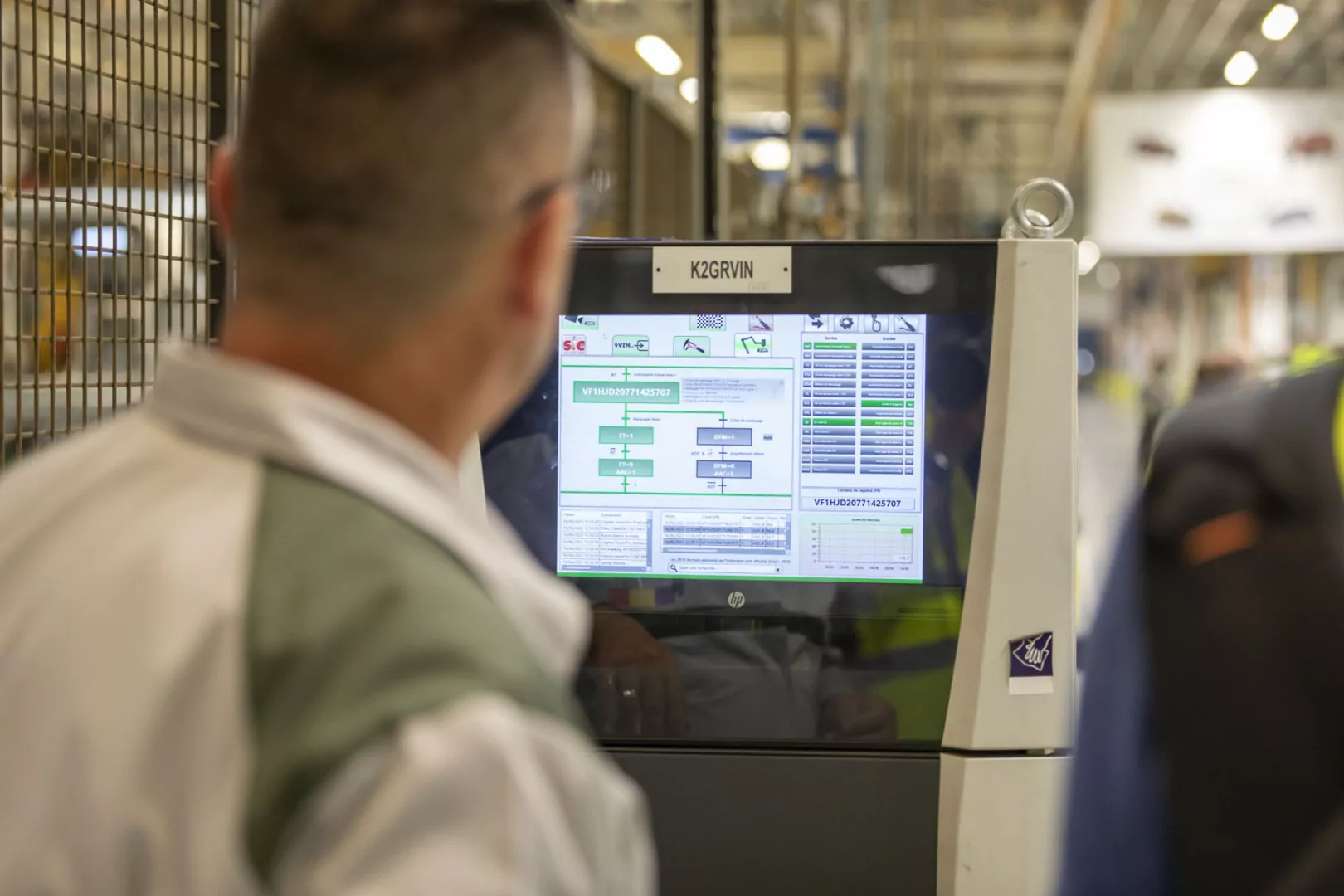

Următorul departament vizitat este Caroseria, unde se sudează mașinile și unde lucrează 1.800 de persoane împreună cu cei 556 de roboți.

Aici există două fluxuri de fabricație: unul dedicat 100% pentru modelul Duster, unde sunt produse 40 de caroserii pe oră, iar altul pentru Jogger, Logan și inclusiv Duster.

În cadrul acestui departament există un flux robotizat, unde 44% din punctele de sudura sunt date se roboți. Aici peisajul este unul interesant: brațe robotice care lucrează de zor, din care ies scântei puternice. Pentru anul viitor, procentul de automatizare se va ridica la 52%.

Tablete inteligente care instruiesc novicii cum să asambleze motoarele

Uzina Mecanică și Șasiuri Dacia produce motoare și cutii de viteză, fiind una dintre cele mai complexe uzine de acest tip din Renault Group.

Linia de motoare are o capacitate de asamblare de peste 500.000 de motoare pe an, gradul de automatizare fiind de 40% în acest moment.

Roboții lucrează în același timp cu operatorii de fabricație și sunt în general folosiți în procesele mai dificile, cum ar fi cele de înșurubare.

Un alt element interesat în acest departament este digitalizarea. Fiecare angajat are o tabletă împărțită în două: în stânga sunt comenzile și butoanele pentru a semnaliza diverse anomalii în timp real, iar în partea dreaptă rulează un videoclip care arată modul în care angajatul trebuie să efectueze procesul de asamblare. Reprezentanții uzinei au spus că acesta este un mod prin care sunt instruiți noii angajați fără a mai fi nevoie ca angajații vechi, existenți, să plece din postul lor și să se piardă din productivitate.

Majoritatea liniilor de Presă sunt robotizate, doar două lunii sunt manuale

Ultimul departament vizitat a fost cel de Presaj, unde a fost instalată în 2020, în urma unei investiții de 37 milioane euro, o linie de mare viteză Hi Speed, care realizează 717 bătăi de presă pe oră.

Atmosfera în departamentul de Presaj este una chiar gălăgioasă din cauza zgomotului făcut de instalații. Cred că am putea spune că acesta este printre cele mai automatizate departamente, unde majoritatea liniilor de presare sunt robotizate, doar 2 linii sunt manuale (în total sunt 13 linii de presare).

Totuși, roboții nu pot face același lucru precum angajații umani. În cadrul departamentului lucrează 700 de angajați, inclusiv ingineri și operatori, care controlează aspectul și trimite produsul final (uși, capote, pavilion) către departamentul Caroserie.